Роботы в металлообработке используют для автоматизации повторяющихся операций вокруг металлорежущего оборудования и внутри производственных участков. В отраслевых материалах и примерах внедрений часто встречаются типовые форматы роботизированных ячеек (подобные варианты собраны на сайте).

Где применяются чаще всего

Наиболее распространённый сценарий – обслуживание станков с ЧПУ: робот подает заготовку, выполняет установку в зону обработки, затем извлекает готовую деталь и размещает ее в заданном месте. Такой контур часто рассматривают как отдельную производственную ячейку, где робот и станок обмениваются сигналами о готовности, завершении цикла и статусах. В зависимости от номенклатуры применяют специализированную оснастку, а также датчики контроля положения и наличия детали.

Вторая группа задач связана с межоперационными перемещениями: перенос деталей между рабочими местами, подача на измерение, передача на последующую операцию или в зону накопления. Здесь робот работает как исполнитель логистики внутри участка, где критична повторяемость действий и соблюдение маршрута.

Отдельно выделяют операции доводки и подготовки поверхности: шлифование, полировка. В таких процессах роль играет стабильность траектории и времени контакта, поэтому часто используются датчики силы/момента, а также инструменты с контролем параметров обработки. Эти операции обычно требуют более тщательной настройки и тестирования, поскольку результат зависит от материала, геометрии и состояния инструмента.

Еще один заметный блок – контроль и идентификация: проверка наличия, ориентации, маркировки, базовый визуальный контроль. В металлообработке это применяют как промежуточную проверку перед запуском цикла или после обработки. Для таких задач используют системы машинного зрения (2D/3D), корректное освещение и процедуры калибровки, поскольку качество распознавания зависит от отражающих поверхностей и стабильности условий съемки.

Что обычно входит в роботизированную ячейку

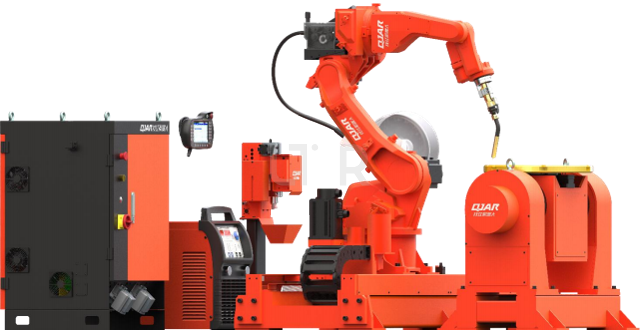

Как правило, роботизированный контур в металлообработке включает:

- робота (промышленного или коллаборативного, в зависимости от компоновки и требований);

- захват(ы) и оснастку под деталь;

- лотки/тару/конвейер для подачи и вывода;

- интерфейсы обмена сигналами со станком;

- средства безопасности (ограждения, блокировки, датчики зоны).

Технические нюансы, которые учитывают при внедрении

На практике результат определяется параметрами конкретного процесса, поэтому при проектировании обычно оценивают:

- стабильность положения и геометрии заготовок;

- требования к точности позиционирования;

- длительность цикла обработки и долю времени на загрузку/выгрузку;

- необходимость контроля (датчики, машинное зрение);

- требования по безопасности и компоновке участка.

Таким образом, в металлообработке роботы чаще всего применяются там, где нужно стабилизировать повторяющиеся вспомогательные операции: обслуживание станков, межоперационную логистику, доводку и контроль. Конкретная конфигурация зависит от типа оборудования, номенклатуры деталей, схемы обмена сигналами и требований к безопасности на участке.